Solicitud

Debido a sus excelentes características anti-oxígeno y anti-humedad, la lámina PP PE PS se usa ampliamente en contenedores de alimentos, empaques de alimentos, tazas, tarrinas, botellas, baldes, cajas de DVD y este tipo de aplicaciones de termoformado y empaque.

Tamaño de hoja de PP PE PS

Ancho: 600-1200 mm

Espesor: 0,15-2 mm

Lista de máquinas para fabricar láminas de LDPE

No. | Lista de máquinas | Cantidad |

Máquina para fabricar láminas de LDPE y LLDPE |

1 | Cargador de vacío | 1 juego |

2 | Sistema de dosificación gravimétrica (opcional) | 1 juego |

3 | Extrusora de un solo tornillo (coextrusión) | Opcional |

3 | Cambiador de pantalla hidráulico | 1 juego |

4 | Bomba de fusión de engranajes | 1 juego |

5 | Unidad de calandria de tres rodillos | 1 juego |

6 | Dispositivo de recorte en línea | 1 juego |

7 | Unidad de enfriamiento | 1 juego |

8 | Arrojar | 1 juego |

9 | Cortador de longitud fija | 1 juego |

10 | Devanadera | 1 juego |

Máquinas auxiliares |

11 | Trituradora | 1 juego |

12 | Mezclador | 1 juego |

13 | enfriador | 1 juego |

Descripción de la máquina para fabricar láminas PP PE PS

A continuación te explicamos detalladamente cada componente y su función:

1. Sistema de dosificación gravimétrica: este sistema garantiza que las materias primas se mezclen en proporciones precisas, lo cual es crucial para una calidad y un rendimiento constantes del producto.

2. Estructura avanzada de tornillo y cilindro: El diseño del tornillo y el cilindro es fundamental para la plastificación eficiente de la materia prima.Un sistema bien diseñado garantiza una buena mezcla, una presión estable y una extrusión confiable.

3. Cambiador de mallas hidráulico: Este componente ayuda a filtrar las impurezas de la materia prima, manteniendo la limpieza y calidad del producto final.

4. Bomba de engranajes de fusión: se utiliza una bomba de engranajes de fusión avanzada para proporcionar una presión estable y constante del material fundido, lo cual es esencial para una extrusión uniforme.

5. Troquel en T y escáner de espesor en línea: el troquel en T da forma al material extruido hasta convertirlo en una hoja plana, y el escáner de espesor en línea monitorea y ajusta el espesor en tiempo real para lograr uniformidad.

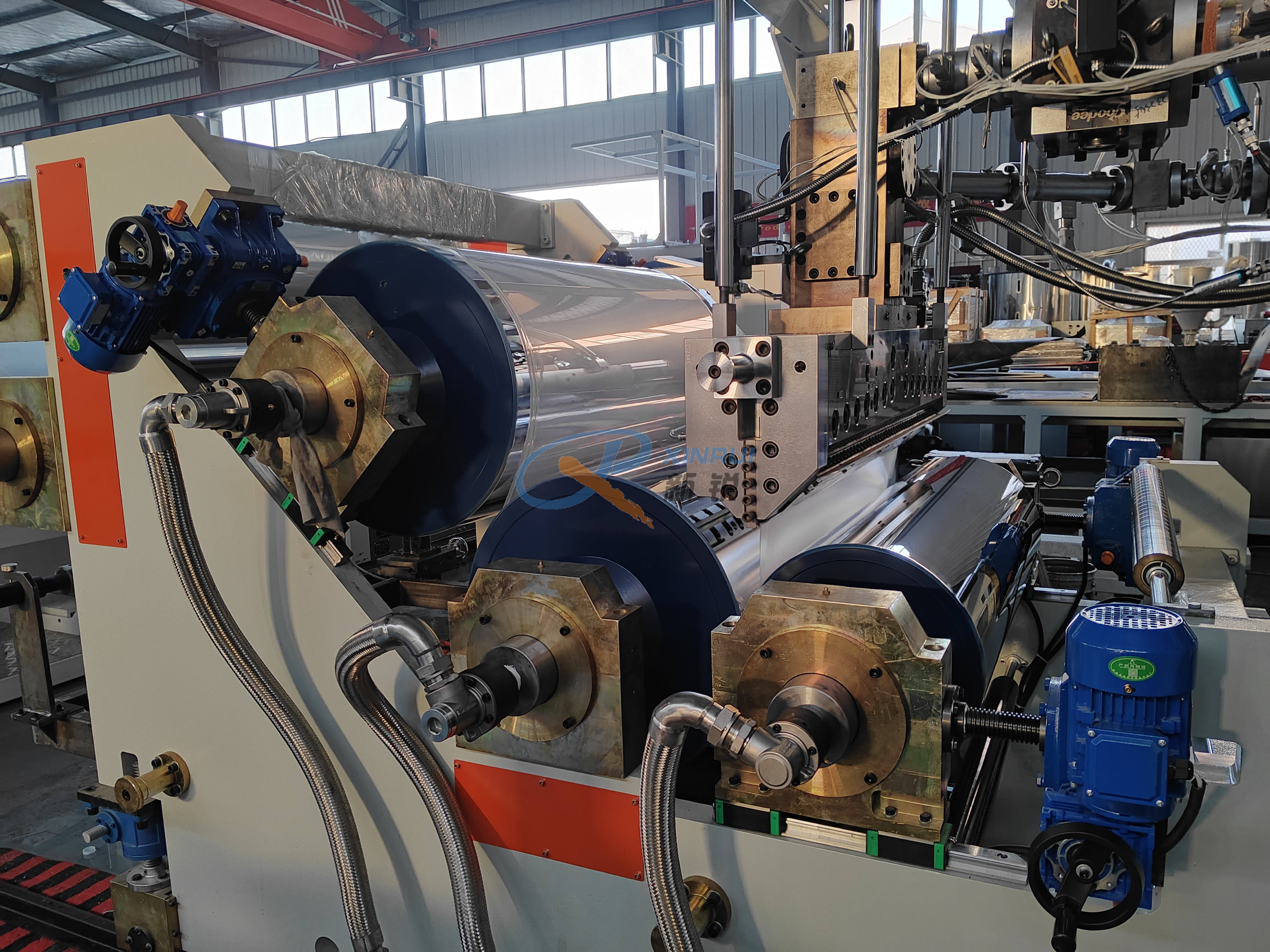

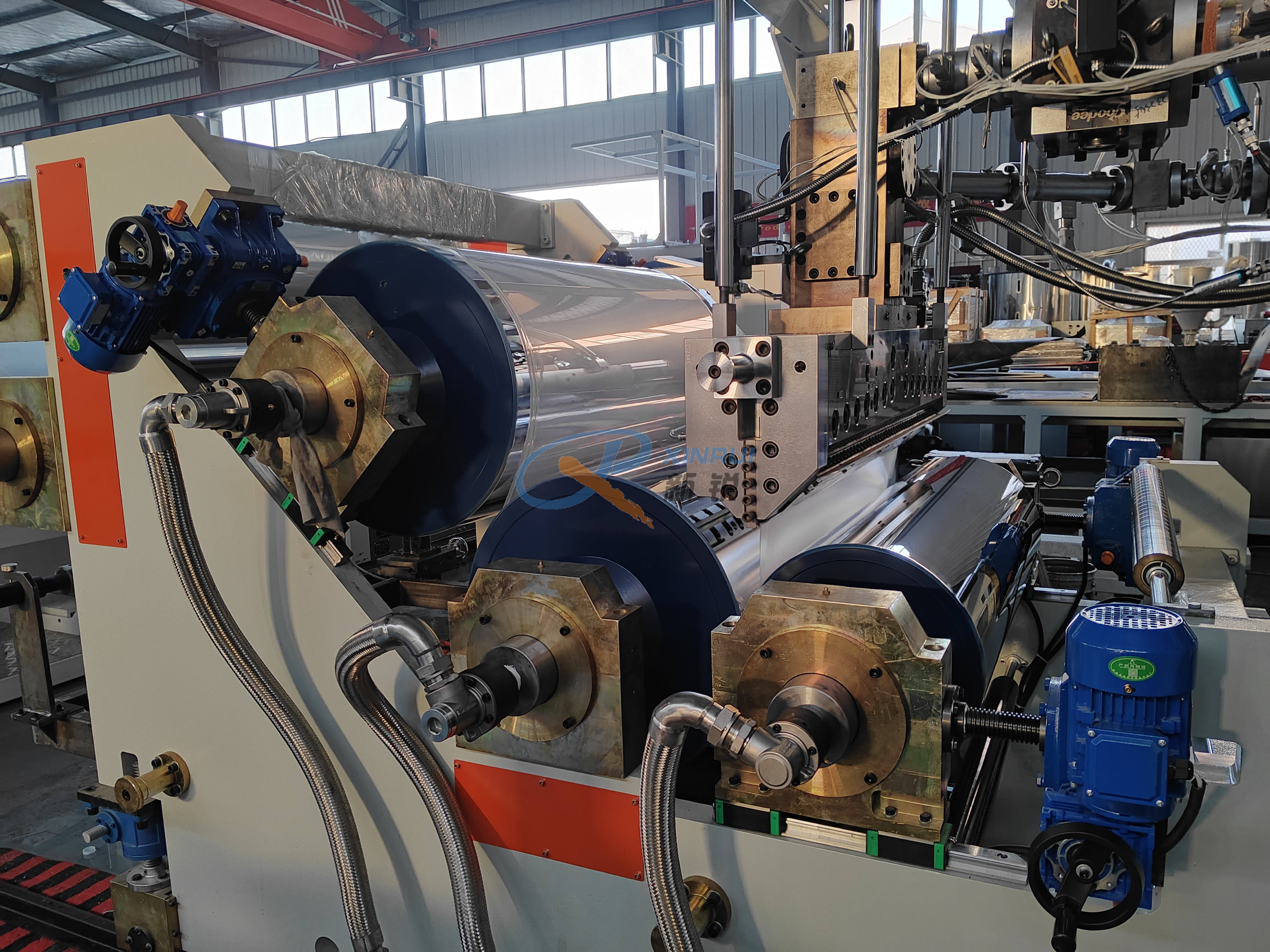

6. Calendarios de tres rodillos: Pueden diseñarse en varias orientaciones (horizontal, oblicua, vertical) para adaptarse a diferentes necesidades de extrusión.El sistema de conducción puede controlarse mediante motores de CA o servomotores más precisos.

7. Granulador de recorte lateral en línea y sistema de transporte por tubería: este sistema transporta automáticamente los bordes recortados de regreso a la extrusora, lo que mejora la eficiencia del material y reduce el desperdicio.

8. Unidad de recubrimiento de aceite de silicona: Esta unidad aplica una fina capa de aceite de silicona a las láminas, lo que facilita el desmolde de los moldes de termoformado y mejora la calidad de la superficie del producto final.

9. Acumulador de Hojas: Diseñado para manejar velocidades de línea más altas, este componente acumula las hojas extruidas de manera controlada, permitiendo ajustes y manteniendo la tensión.

10. Piezas de ensamblaje famosas en todo el mundo: el uso de componentes de alta calidad de fabricantes de renombre como SHINI, JC TIMES, MAAG, GEFRON, NSK, ABB, SIEMENS, etc., garantiza la confiabilidad, eficiencia y longevidad del sistema de extrusión.

Estas características contribuyen colectivamente a una línea de extrusión de alto rendimiento capaz de producir láminas de plástico de alta calidad con espesor uniforme, buen acabado superficial y propiedades consistentes.La integración de tecnologías avanzadas y componentes de proveedores acreditados garantiza que el sistema sea robusto, eficiente y capaz de satisfacer las demandas de las industrias modernas de procesamiento de plástico.